Una caldera se puede definir como una máquina o un proceso diseñado para la generación de vapor donde se produce la transformación o cambio de fase del agua de estado líquido a vapor por medio de transferencia térmica.

En la industria podemos encontrar dos tipos de calderas:

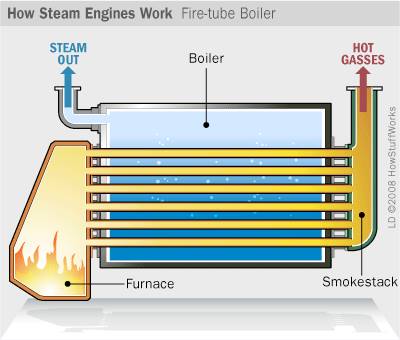

1. Pirotubulares (circulación de gases calientes a través de tubos para la transferencia térmica con el agua que circula fuera de ellos).

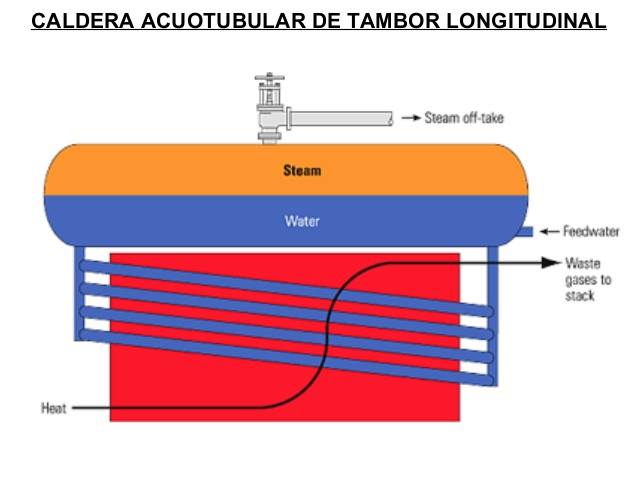

2. Acuotubulares (circulación de agua a través de tubos y la transferencia térmica es externa).

Contenidos

Partes de una caldera

En cuanto a la estructura básica de una caldera podemos mencionar lo siguiente:

1. Quemador: equipo usado para realizar la quema del combustible.

2. Hogar: alberga el quemador en su interior y enes donde se realiza la combustión del combustible utilizado y la generación de los gases calientes.

3. Tubos de intercambio de calor: el flujo de calor desde los gases hasta el agua se efectúa a través de su superficie. También en ella se generan las burbujas de vapor.

4. Separador líquido-vapor: es necesario para separar las gotas de agua con los gases aún calientes, antes de alimentarla a la caldera.

5. Domo primario: Recipiente metálico, de gran capacidad donde se lleva a cabo la generación de vapor, también llamado domo de vapor.

6. Domo de lodos: Recipiente metálico, ubicado bajo domo primario y comunicado mediante el main bank, utilizado para garantizar las optimas condiciones del agua la cual va a ser convertida. Es uno de los pasos mas importantes para la conversión de agua a vapor pues es aquí donde se realiza el cambio de densidades para su posterior evaporación, también usado para el recibimiento de compuestos que se precipitan no útiles en la generación.

7. Economizador: equipo usado para aprovechar los gases calientes que se dirigen a la atmósfera (por medio del ducto de escape o chimenea) para el calentamiento del agua.

8. Superheater primario y secundario: son serpentines de tubería en forma de loop y material resistente donde se calienta el vapor.

9. Ventilador tiro forzado: Sistema usado para la inyección de aire dentro de la caldera para ser usado en el sistema de combustión.

10. Ventilador tiro inducido: Sistema usado para la extracción del aire alojado en el interior de la caldera por medio del ducto de escape o chimenea.

Tipos de calderas existentes

Las primeras calderas industriales que existieron fueron las calderas pirotubulares, que actualmente se utilizan para presiones de hasta 30 bares, temperaturas de hasta 300ºC (vapor sobrecalentado) y una producción de hasta 55 t/h de vapor, con uno o dos hogares dependiendo de la potencia, según se indica en la normativa Europea EN12953.

Más tarde, aparecieron las calderas acuotubulares, para superar los límites de potencia y presión de las pirotubulares habiéndose conseguido presiones de hasta 350 bar, 600ºC y producciones de hasta 2.000 t/h. Este tipo de calderas se fabrican de acuerdo con la normativa Europea EN12952. Dentro del grupo de calderas acuotubulares, para pequeñas producciones, se encuentran las llamadas calderas de vapor rápido o de serpentín, que gracias al pequeño volumen de agua permiten obtener vapor en muy poco tiempo.

A excepción de algunos casos obvios, según la potencia o presión de vapor necesarios, hay discusiones históricas sobre qué tipo de caldera es el ideal. No obstante, para esta cuestión no existe una única respuesta y se tiene que estudiar cada proyecto independientemente. Generalmente, las calderas pirotubulares permiten, gracias a la cámara interior de vapor y al volumen de agua, una gran estabilidad ante las fluctuaciones de carga y presión de los procesos industriales. Por otro lado, las calderas acuotubulares permiten adaptarse mejor a consumos puntuales o esporádicos gracias al reducido contenido de agua.

Calderas pirotubulares

En la siguiente imagen se observa como los gases calientes de la combustión pasan a través de los tubos usados para llevar a cabo la transferencia térmica y posteriormente la transformación de fase del agua a vapor.

Dentro de las ventajas que tenemos con estas calderas podemos nombrar lo siguiente:

1. Menores exigencias de pureza en el agua de alimentación porque las incrustaciones formadas en el exterior de los tubos son más fáciles de atacar y son eliminadas por las purgas.

2. Facilidad de inspección, reparación y limpieza.

3. Mayor flexibilidad de operación, ya que el gran volumen de agua permite absorber fácilmente las fluctuaciones en la demanda.

Desventajas:

1. Mayor tiempo para subir presión y entrar en funcionamiento.

2. Gran peligro en caso de exposición o ruptura, debido al gran volumen de agua almacenado.

3. No son empleadas para altas presiones.

4. Si se desea que una caldera pirotubular genere la misma cantidad de vapor que una acuotubular, esta tendrá que ser de un tamaño mayor y de un peso muy superior.

Calderas acuotubulares

Las calderas acuotubulares, ampliamente usadas en industrias de generación eléctrica, transferencia de calor para procesos donde se requiere gran capacidad y presión, funcionan haciendo pasar el agua a través de los tubos y la transferencia de calor es llevada a cabo por la energía que está siendo liberada en la zona externa de los tubos.

ventajas:

1. Menor peso por unidad de potencia generada.

2. Por tener pequeño volumen de agua en relación a su capacidad de evaporación, puede ser puesta en marcha rápidamente.

3. Mayor seguridad para altas presiones y grandes demandas de vapor.

Desventajas:

1. Su coste es superior.

2. Deben ser alimentadas con agua de gran pureza, ya que las incrustaciones en el interior de los tubos son, a veces, inaccesibles y pueden provocar roturas de los mismos.

3. Debido al pequeño volumen de agua, le es más difícil ajustarse a las grandes variaciones del consumo de vapor, siendo necesario hacerlas funcionar a mayor presión de la requerida.

Descripción de una caldera acuotubular

Ciclo de agua y vapor

Inicialmente se le realiza un tratamiento químico al agua, donde se hacen mejoras para retirar todo tipo de minerales pesados como el sodio, el calcio, etc; donde se han realizado mejoras en cuanto la remoción de sólidos suspendidos y disueltos para que a la hora de que el agua sea alimentada hacia la caldera no genere incrustaciones en las tuberías disminuyendo la transferencia de calor y aumentando la resistencia al intercambio calórico de la caldera y generando así un incremento excesivo en el combustible, también de gran importancia para que el vapor generado salga con las propiedades adecuadas.

El agua pasa a través de un economizador el cual es un serpentín que aprovecha los gases caliente de combustión que se generan en el hogar y se dirigen a la atmósfera para que se lleve a cabo un primer calentamiento del agua.

El agua luego es direccionada al domo de vapor o principal, pero como el agua no cumple con las condiciones de temperatura y densidad requeridos, es dirigida al domo de lodos por medio del banco principal o main bank (tuberías que comunican un domo con otro) y posteriormente a los tubos ubicados en las paredes del hogar donde se lleva a cabo en gran parte la transformación de fase por medio de la radiación y convención de la llama y gases calientes.

El agua ya con las condiciones requeridas (vapor húmedo) pasa nuevamente al domo de vapor donde internamente por medio de separadores mecánicos que pueden ser hidrociclonicos se le retira el exceso de humedad para luego ser transportado al superheater donde el vapor sale seco y recalentado a altas presiones, temperaturas y altos flujos.

El superheater está dividido en dos secciones (primario y secundario) donde se controla la temperatura del vapor por medio de la atomización de condensado.

Luego el vapor es distribuido por medio de cabezales donde puede alimentar turbinas a vapor, o simplemente distribuirse a a través de la planta para cumplir funciones de calentamiento de fluidos, para etapas de secado, etc.

Dentro de las variables y controles más representativos que intervienen en este proceso podemos encontrar las siguientes:

1. Control de nivel del domo de vapor (Control de 1,2 o 3 elementos).

2. Flujo de agua hacia la caldera.

3. Flujo de vapor de salida.

4. Control y monitoreo de temperaturas (superheater, agua alimentación, vapor de salida, gases de combustión).

5. Control de flujos de aire entrada y salida.

6. Oxigeno de gases de salida.

7. Control de combustible.

8. Etc.